智能仓储通过引入先进的技术手段和管理方法,从多个维度帮助企业降低人力成本。以下将从技术、管理、运营等多个角度详细阐述哈尔滨智能仓储如何为客户节省人力成本:

一、自动化技术的应用

1.AGV(自动导引运输车)

AGV能够按照预设路线或动态规划路径完成货物的搬运和配送,取代传统的人工叉车操作。

例如,在大型仓库中,AGV可以24小时不间断工作,减少对夜间班次的依赖,降低人力成本。

案例:某电商仓库引入AGV后,拣货效率提升了30%,减少了50%的拣货人员需求。

2.机械臂与自动化分拣系统

机械臂可以完成高精度的货物抓取、码放和分拣任务,适用于小件商品的处理。

自动化分拣系统通过传送带和传感器实现快速分拣,减少人工干预。

优势:机械臂和分拣系统可以在高负载下持续工作,减少因疲劳导致的效率下降。

3.自动堆垛机与立体库

自动堆垛机能够在立体仓库中快速完成货物的存取操作,减少人工攀爬和操作的需求。

立体库的设计提高了空间利用率,同时减少了人工巡检和盘点的工作量。

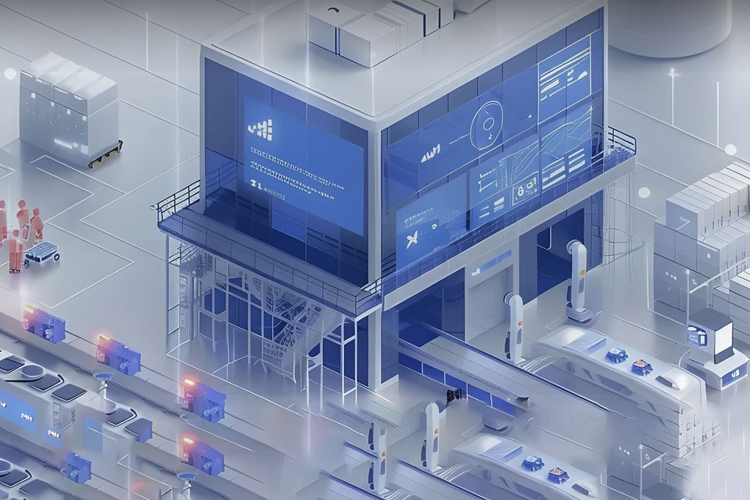

二、智能化管理系统

1.WMS(仓储管理系统)

WMS通过优化库存布局、路径规划和任务分配,减少人员的无效移动。

系统会根据订单优先级和货物位置动态分配任务,提高工作效率。

案例:某企业通过WMS优化拣货路径后,拣货时间缩短了40%,减少了30%的拣货人员。

2.实时监控与调度系统

通过可视化大屏实时监控仓库运作状态,管理人员可以快速发现瓶颈并调整资源分配。

动态调度系统可以根据实时数据调整任务分配,避免人员闲置或过载。

3.智能排班与劳动力管理

系统可以根据历史数据和预测需求生成最优排班计划,减少人力浪费。

在高峰期或低谷期灵活调整人员配置,避免固定成本的浪费。

三、数据分析与预测

1.需求预测与库存优化

利用机器学习算法分析历史销售数据和市场趋势,准确预测库存需求。

通过减少过剩库存和缺货情况,降低因库存管理不当导致的人力浪费。

案例:某零售企业通过需求预测减少了20%的安全库存,从而减少了盘点和补货的人力需求。

2.作业效率分析

系统可以记录每个员工的工作数据,分析拣货、包装、搬运等环节的效率瓶颈。

通过针对性培训或流程优化,提升整体作业效率,减少冗余人力。

四、无人化技术的应用

1.无人机盘点

无人机搭载摄像头和传感器,可以在短时间内完成全仓盘点,减少人工爬高和逐个清点的工作量。

优势:盘点速度提升数倍,且准确率更高。

2.无人值守仓库

通过物联网技术和AI算法实现仓库的完全自动化运作,无需大量人工值守。

案例:某物流企业的无人值守仓库减少了80%的现场工作人员需求。

五、提高作业效率

1.路径优化

智能仓储系统能够为工作人员或设备规划最优路径,减少无效行走时间。

案例:某仓库通过路径优化后,拣货员每天的行走距离减少了50%,工作效率提升了20%。

2.批量处理与并行作业

系统支持批量拣选和包装技术,减少单件处理的时间成本。

设备可以同时处理多个任务,提高整体作业效率。

六、减少人为错误

1.条码扫描与RFID技术

自动识别货物信息,减少因人工记录错误导致的返工成本。

优势:准确率接近100%,减少因错误导致的退货和处理成本。

2.质量控制系统

通过传感器和摄像头实时监控货物状态,减少因质量问题导致的退货和处理成本。

七、远程监控与维护

1.远程监控平台

管理人员可以通过云端平台实时查看仓库运作情况,减少现场巡查的人力需求。

优势:随时随地掌握仓库动态,及时发现问题并解决问题。

2.预测性维护

通过设备运行数据预测故障风险,提前安排维修,避免因设备停机导致的人员闲置。

八、经济效益分析

1.直接人力成本节省

智能仓储可以减少30%50%的现场工作人员需求,显著降低工资、福利和培训成本。

2.间接成本节省

减少因人为错误、设备故障和低效操作导致的额外成本。

提高仓库吞吐量和订单处理速度,间接提升企业收入。

九、实际案例

1.某大型电商企业

引入智能仓储系统后,拣货效率提升了40%,人员需求减少了40%。

每年节省人力成本约500万元。

2.某制造业企业

通过自动化设备和WMS的结合,库存准确率提升至99.9%,减少了因库存错误导致的人力浪费。

十、总结

智能仓储通过自动化设备、智能化管理系统、数据分析与预测以及无人化技术的应用,从多个维度帮助企业降低人力成本。具体表现为:

减少人员需求:自动化设备替代了大量重复性工作。

提高效率:智能化系统优化了作业流程和任务分配。

降低错误率:技术手段减少了人为失误。

灵活应对需求变化:智能系统能够快速调整资源分配。

对于企业而言,智能仓储不仅能够显著降低人力成本,还能提升整体运营效率和竞争力。