选择适合企业的智能仓储方案,需要综合考虑企业自身需求、技术方案、成本效益、供应商实力等多方面因素。以下是具体的选择要点:

明确企业需求与痛点:

分析当前仓储瓶颈:企业要先审视自身仓储运营中存在的问题,如订单处理速度慢、库存准确率低、仓储空间利用率不足、人力成本过高或货物出入库效率低下等,这些问题将是智能仓储方案需要重点解决的方向。

考虑业务规模:包括日订单量、SKU数量、仓储面积、峰值吞吐需求等。例如,日订单量高且SKU种类繁多的电商企业,对智能仓储的分拣、配送效率要求较高,需要选择具备高速分拣系统和高效库存管理功能的方案。

结合行业特性:不同行业的仓储需求差异较大。如制造业可能更注重原材料和成品的批次管理、生产配送的及时性;冷链行业则对仓储的温度控制、货物的存储环境有特殊要求。

评估核心技术模块:

智能WMS(仓储管理系统):这是智能仓储的基础,它能实现对仓储全流程的数字化管理,包括入库、存储、分拣、出库等环节,适合所有企业的基础需求。

AGV/AMR(自动导引车/自主移动机器人):适用于中大仓、多楼层搬运场景,可实现货物的自动搬运,提高搬运效率,减少人力成本。

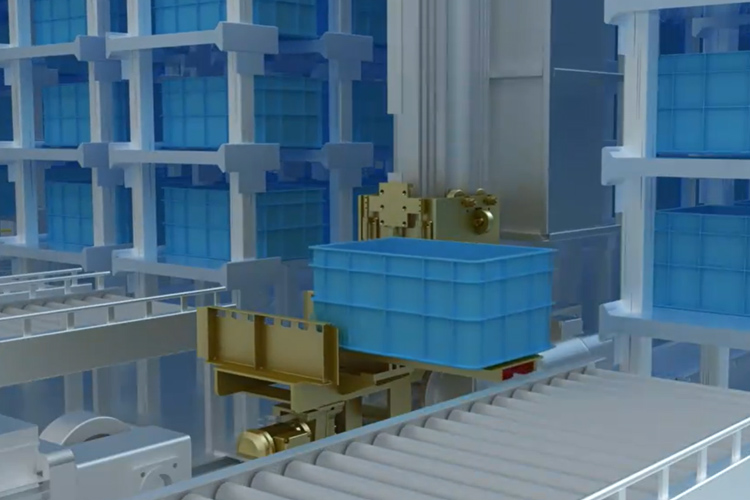

AS/RS(自动化立体仓库):对于空间受限的企业,自动化立体仓库能够充分利用垂直空间,实现高密度存储,提升仓储空间利用率。

智能分拣系统:采用视觉识别与机械臂结合的方式,可实现多SKU、高频次分拣作业的自动化,提高分拣的准确性和效率。

预测分析平台:适合供应链复杂、需要降低库存的企业,通过对历史数据的分析和预测,实现需求预测和库存优化,降低库存成本。

考量系统集成能力:智能仓储系统需要与企业现有的ERP(企业资源计划)、CRM(客户关系管理)、TMS(运输管理系统)等进行无缝对接,确保数据的实时同步和共享,避免形成信息孤岛。因此,要选择开放API接口、具有丰富系统集成经验的供应商。

进行成本效益分析:

硬件成本:包括机器人、货架、自动化设备等的采购费用,这是智能仓储方案的主要初始投资之一。

软件成本:如WMS的授权费用、定制开发费用以及后续的维护费用等。

隐性成本:需考虑停工改造周期对业务的影响、员工培训成本以及系统运维成本等。

收益测算:通过分析效率提升、错误减少、人力节省、空间价值释放等方面带来的收益,评估方案的投入产出比,要求供应商提供ROI模拟报告,重点关注3年内的成本回收周期。

关注用户体验:操作简便、界面友好的智能仓储系统更容易被员工接受和使用,能够降低员工的培训成本和学习难度,提高工作效率。因此,在选择方案时,要注重系统的易用性,可通过实际操作体验、用户反馈等方式进行评估。

考察供应商实力:

技术支持:供应商应具备强大的技术团队,能够提供24/7的技术支持,确保系统在运行过程中出现问题时能够及时得到解决。

售后服务:完善的售后服务体系至关重要,包括系统的定期升级、维护、故障排除等服务,以保证系统的持续优化和稳定运行。

信誉与经验:了解供应商的行业口碑、客户案例以及市场评价等,选择具有良好信誉和丰富行业经验的供应商,其方案的可靠性和稳定性通常更有保障。

考虑系统的可扩展性与灵活性:随着企业的发展,仓储需求可能会不断变化,如业务规模扩大、业务模式调整等。因此,智能仓储方案应具备可扩展性和灵活性,采用模块化设计,能够轻松适应这些变化,支持未来增配机器人、升级算法或增加新的功能模块。