智能仓库能够针对性解决传统仓储的大部分核心痛点,其通过自动化设备、智能管理系统和数据驱动的运营模式,从效率、成本、精度、人力依赖等多个维度实现升级优化。以下是智能仓库对传统仓储痛点的具体解决方式及对应优势:

一、解决传统仓储“人工依赖高、效率低下”的痛点

传统仓储的入库、拣选、分拣、出库等环节高度依赖人工,不仅效率低(如人工拣选人均单日处理订单量有限),还容易因疲劳、疏忽出现操作延误。

智能仓库通过自动化设备替代人工重复劳动:AGV机器人负责货物的自动搬运,立体货架搭配堆垛机实现货物的自动存取,分拣机完成订单的快速分拣,处理效率是人工的3~10倍,且可实现24小时不间断作业。

借助WMS(仓库管理系统)与设备联动,无需人工记录,系统自动调度设备完成任务,大幅缩短订单处理周期,尤其适合电商大促等订单高峰期的需求。

二、解决传统仓储“空间利用率低”的痛点

传统仓储多采用平面货架或人工货架,货物堆放高度受限于人工操作范围(一般不超过3米),大量垂直空间被浪费,导致仓储面积需求大、租金成本高。

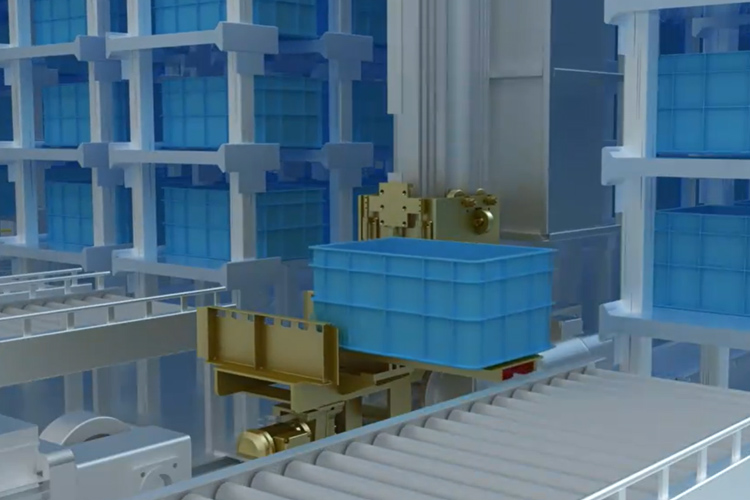

智能仓库的自动化立体仓库可将货架高度提升至10~30米,充分利用垂直空间,单位面积的存储容量是传统仓库的3~5倍。

系统通过优化货物存储位置,采用“密集存储”模式(如穿梭式货架、子母车货架),减少通道占用面积,进一步提升空间利用率,降低仓储租金的单位成本。

三、解决传统仓储“库存管理混乱、准确率低”的痛点

传统仓储依赖人工记录和盘点,容易出现账实不符、货物错放、漏盘等问题,导致库存数据失真,影响采购、销售决策,甚至出现超卖、积压等情况。

智能仓库通过条码/RFID技术对货物进行唯一标识,入库时自动扫码登记,出库时自动校验,确保货物信息实时同步至WMS系统,库存准确率可达99.9%以上。

系统支持自动盘点,无需人工逐件核对,通过RFID批量扫描或设备定位反馈,即可快速完成盘点,及时发现滞销、积压货物,辅助企业优化库存结构。

四、解决传统仓储“人力成本高、招工难”的痛点

传统仓储需要大量装卸、搬运、拣选工人,随着人力成本上升和青壮年劳动力短缺,招工难、用工成本高成为行业普遍难题,且人工操作的稳定性差。

智能仓库大幅减少一线操作工人数量,仅需少量人员负责设备监控、维护和系统调度,人力成本可降低50%~70%。

自动化设备的作业稳定性远高于人工,不受人员流动、体力状态影响,保障仓储运营的连续性。

五、解决传统仓储“缺乏数据支撑、管理粗放”的痛点

传统仓储的运营数据(如订单处理时效、库存周转率、设备利用率)多靠人工统计,数据滞后且不完整,难以进行精细化管理和优化。

智能仓库的数据中台可实时采集仓储全流程数据,生成可视化报表,管理人员能清晰掌握订单履约率、库存周转天数、设备运行效率等关键指标。

通过大数据分析,系统可优化存储策略(如ABC分类管理)、拣选路径,预测库存需求,实现仓储运营的精细化、智能化管理。

需注意的局限性

智能仓库虽能解决传统仓储的核心痛点,但也存在初期投入成本高(设备、系统、场地改造费用高)、对小件、异形件兼容性较差、需要专业技术人员维护等问题,更适合中大型企业或订单量大、标准化程度高的仓储场景。对于小型仓库或个性化需求强的仓储场景,可采用“半智能”模式(如部分环节自动化+人工辅助)平衡成本与效率。