打造高效智能仓库系统,核心是通过“流程优化+技术集成+数据驱动”三位一体的模式,打通入库、存储、拣选、出库全环节,实现仓储作业的自动化、可视化与精细化管理,最终提升效率并降低成本。

这个目标切中了现代仓储的核心需求,智能仓库不是单纯堆砌设备,而是让技术与业务深度适配。具体落地需围绕四个关键维度推进:

1.前期规划:明确需求,奠定智能基础

规划阶段需精准匹配业务场景,避免技术与实际需求脱节,这是系统高效的前提。

需求定位:先明确仓库核心任务(如电商的高频快拣、制造业的原料/成品管理)、日均吞吐量、SKU数量(如是否有超大型/易碎品)、库存周转率等,以此确定智能系统的核心目标(如提升拣选效率、降低错发率)。

布局设计:根据作业流程规划功能分区,例如将“入库区-存储区-拣选区-复核区-出库区”按动线串联,减少交叉折返;存储区可结合货物特性划分(如高层货架存低频品、AGV货架存高频品),最大化空间利用率。

技术选型适配:避免盲目追求“高精尖”,例如中小仓库若SKU少、吞吐量低,可优先引入WMS(仓库管理系统)+手持PDA,而非直接上AGV、机械臂;大型电商仓库则需组合AGV、立体货架、分拣机,实现全流程自动化。

2.核心技术集成:打通“自动化+信息化”链路

技术是智能仓库的核心支撑,需通过多系统协同,减少人工干预并提升数据准确性。

自动化设备落地:根据场景选择核心设备,实现关键环节“无人化”。

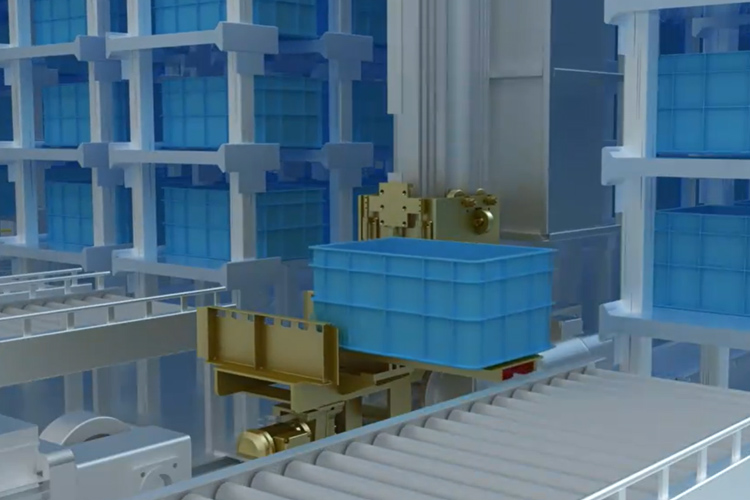

存储环节:用立体货架(AS/RS)替代传统平库,结合堆垛机实现“货到人”存储,空间利用率提升3-5倍。

拣选环节:高频拣选场景用AGV(如潜伏式、叉式)搬运货物,或用“电子标签拣选系统(DPS)”指引人工快速定位,错发率可降至0.1%以下。

分拣环节:大吞吐量场景用交叉带分拣机、滑块分拣机,处理效率可达1000-3000件/小时,远超人工分拣。

信息化系统串联:通过核心系统打通数据,避免“信息孤岛”。

基础层:用WMS(仓库管理系统)管控库存、订单、作业流程,实时更新库存数量与位置。

执行层:用WCS(仓库控制系统)连接WMS与自动化设备(如AGV、堆垛机),实现设备动作的自动调度。

协同层:对接上游ERP(企业资源计划)、下游TMS(运输管理系统),让“订单-库存-物流”数据实时同步,例如ERP下发订单后,WMS自动生成拣货任务,TMS同步预约出库运输。

3.流程优化:精简环节,提升作业效率

智能系统需搭配优化后的流程,才能最大化发挥技术价值,避免“自动化设备做低效流程”的浪费。

入库流程:简化验收与上架,例如用PDA扫码入库,系统自动校验订单信息(数量、规格),并根据货物特性(如重量、周转率)推荐最优存储位置,减少人工判断时间;若引入RFID标签,可实现“批量扫码”,入库效率提升50%以上。

存储管理:采用“动态储位”策略,而非固定储位,例如将高频出库的货物(如电商爆款)移至靠近拣选区的“黄金储位”,低频货物存至高层货架,缩短拣选动线;同时通过WMS实时监控库存,自动触发“补货预警”(如低于安全库存时提醒补货),避免缺货或积压。

出库流程:打通“拣选-复核-打包-出库”全链路,例如拣货完成后,系统自动推送复核任务,复核员用PDA扫码确认,无误后生成打包标签,同步将出库信息传至TMS,实现“复核完即通知物流取货”,减少等待时间。

4.数据驱动:用数据持续优化系统

智能仓库的核心优势是“可追溯、可优化”,需通过数据监控与分析,不断提升系统效率。

实时监控:通过可视化看板(如LED屏、电脑端仪表盘)实时展示关键指标,包括当前作业进度(如待拣订单数、已完成出库数)、设备状态(如AGV在线数量、分拣机故障率)、库存健康度(如库存周转率、滞销品占比),异常情况(如设备故障、库存不足)自动报警。

数据分析与优化:定期分析历史数据,找到效率瓶颈,例如通过WMS数据发现“某类货物拣选耗时过长”,可调整其存储位置或优化拣选路径;若发现“AGV闲置率高”,可调整调度算法,让设备更合理分配任务;通过分析库存数据,优化安全库存设定,减少资金占用。